精益生产助力销售业务 工厂降本增效的五项关键策略

在竞争日益激烈的市场环境中,销售业务不仅依赖于市场拓展与客户关系维护,更与后端工厂的生产效率与成本控制息息相关。通过引入精益生产理念,工厂能够显著降低成本、提升质量与交付速度,从而为销售团队提供更有竞争力的产品与服务支持,共同驱动业务增长。以下是五项关键策略,帮助工厂实现降本增效,进而赋能销售业务。

一、优化生产流程,消除浪费

精益生产的核心在于识别并消除生产过程中的各种浪费,包括过度生产、等待时间、不必要的运输、库存积压、多余动作、缺陷返工以及未被充分利用的员工才华。通过价值流分析,工厂可以绘制从原材料到成品交付的完整流程,精准定位非增值环节。例如,重组工作站布局以减少物料搬运距离,实施单件流生产以缩短生产周期,或引入自动化设备替代重复性人工操作。流程优化后,生产效率提升,单位成本下降,销售团队能够以更优的价格或更快的交货期响应客户需求,增强市场竞争力。

二、实施拉动式生产,精准匹配需求

传统推动式生产往往基于预测大量备货,易导致库存积压与资金占用。精益生产提倡拉动式系统(如看板管理),根据实际销售订单或下游工序需求触发生产指令。工厂与销售部门紧密协作,共享市场数据与客户反馈,实现生产计划与销售节奏的动态同步。这不仅能减少原材料、在制品及成品的库存水平,释放仓储空间与现金流,还能提高生产灵活性,快速应对市场变化。销售团队因此可承诺更可靠的交付时间,减少缺货或滞销风险,提升客户满意度。

三、强化质量管理,降低售后成本

质量缺陷直接导致返工、报废、客户投诉乃至退货,产生高昂的隐性成本。精益生产强调“第一次就做对”,通过源头质量控制与持续改进(如推行防错装置、标准化作业、全员质量管理等),将问题遏制在萌芽阶段。工厂可建立实时质量监控体系,收集生产数据并进行分析,快速响应异常。高质量的产品减少了售后维修与替换成本,也降低了销售团队处理客户纠纷的精力消耗。稳定的质量表现成为销售谈判中的有力筹码,助力品牌口碑建设与客户忠诚度培养。

四、培养多能工团队,提升人力效率

人员是精益实施的关键。工厂应投资于员工培训,培养多技能操作员,使其能够灵活应对不同岗位的生产任务。这不仅能缓解因人员缺勤或订单波动带来的生产瓶颈,还能通过工作轮换减少疲劳与误差,激发员工参与改进的积极性。结合绩效激励与认可机制,营造持续改进的文化。高效的人力配置降低了单位产品的人工成本,同时提高了整体产能与响应速度。销售团队可借此向客户传达工厂的敏捷性与可靠性,尤其在应对紧急订单或定制化需求时展现独特优势。

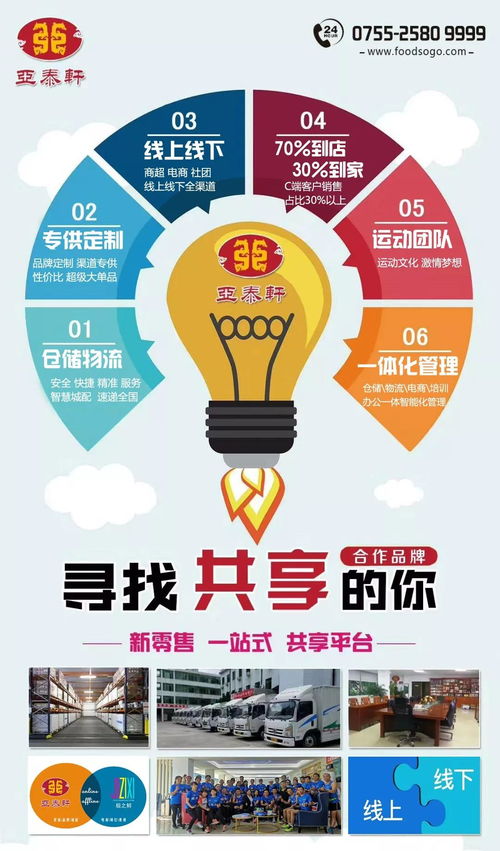

五、整合供应链协同,压缩采购与物流成本

成本控制不仅限于工厂内部,还需延伸至供应链上下游。精益生产鼓励与供应商建立长期合作伙伴关系,通过信息共享、联合规划与供应商早期参与,优化采购价格、质量与交货稳定性。优化物流路线与运输方式,减少运输时间与费用。工厂可与销售部门协同,分析客户分布与订单模式,合理规划仓储网络,实现就近配送。供应链效率的提升直接降低了产品总成本,并增强了交付可靠性,使销售团队在报价与交付承诺上更具弹性与竞争力。

精益生产并非孤立的工厂内部活动,而是与销售业务紧密联动的系统工程。通过流程优化、拉动生产、质量强化、人力培养与供应链协同,工厂能够系统性降低成本、提升效率与灵活性,从而为销售团队奠定坚实的产品与交付基础。当销售与生产携手共进,企业便能在成本、质量、交付与服务上形成综合优势,最终赢得市场并实现可持续增长。

如若转载,请注明出处:http://www.scd688.com/product/65.html

更新时间:2026-02-24 08:20:30